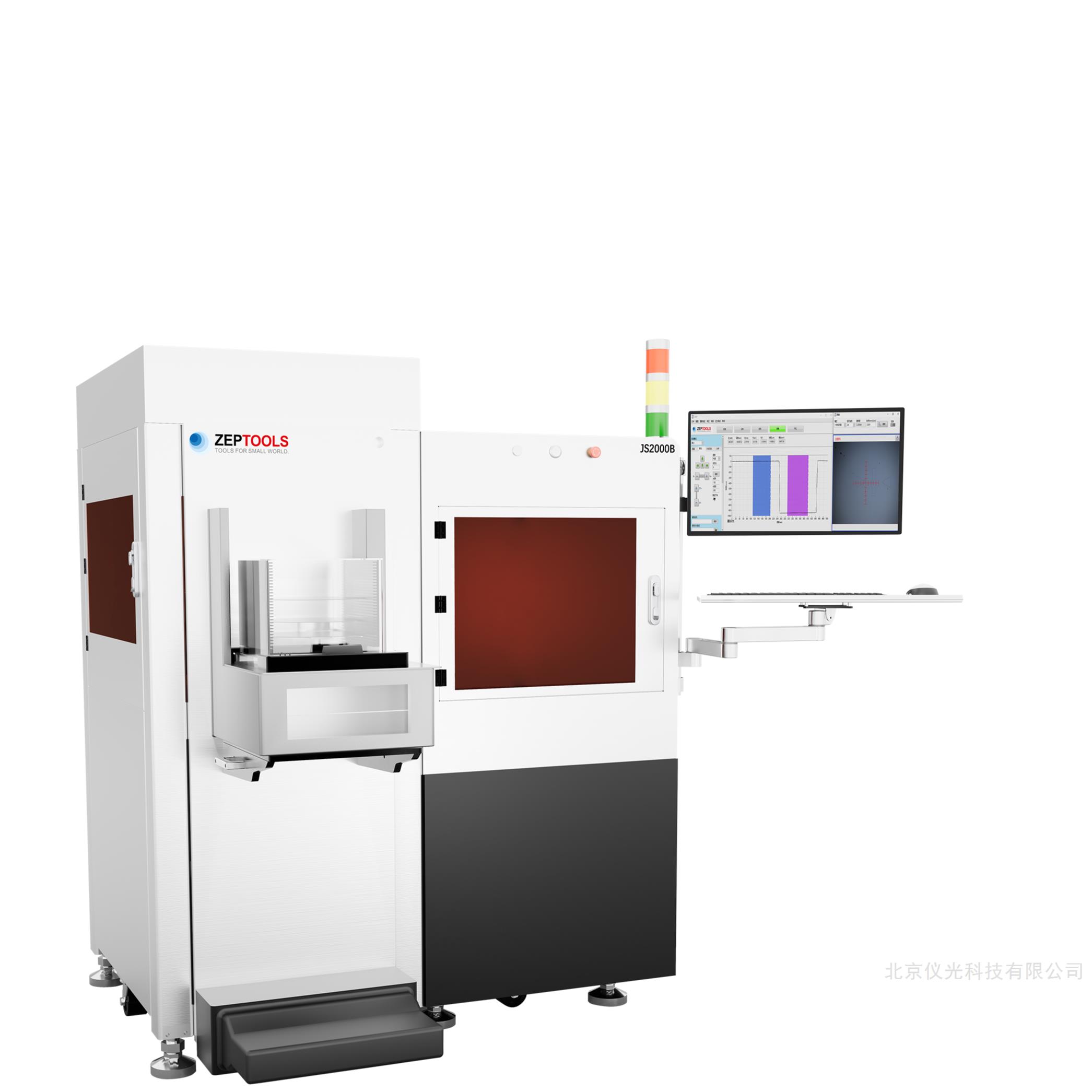

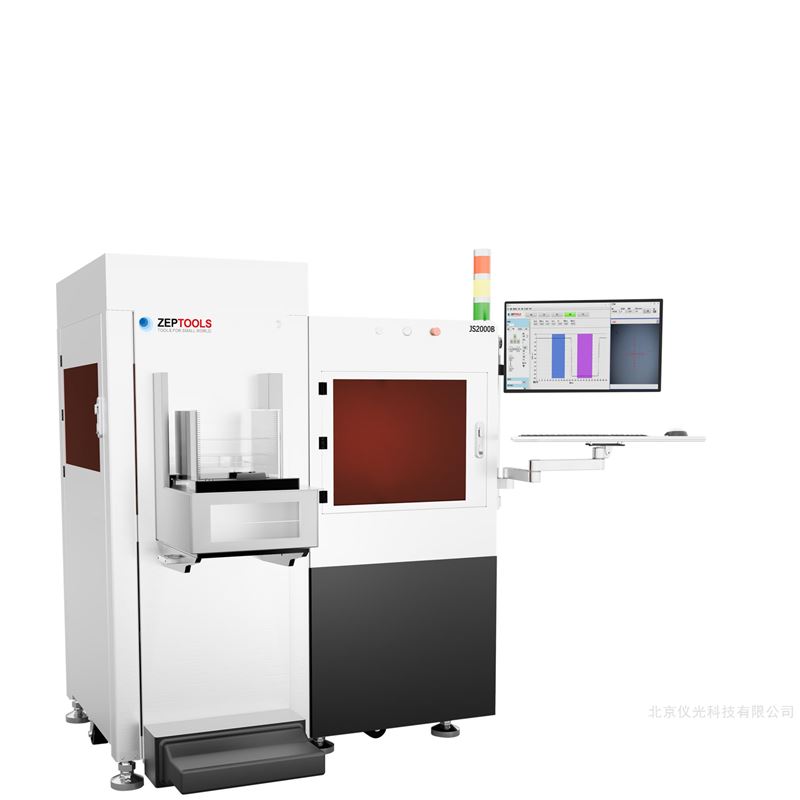

全自動臺階儀 JS2000B 測量模式介紹

全自動臺階儀JS2000B主要通過探針接觸掃描獲取表面輪廓信息,但其軟件系統通常集成不同的測量模式和分析算法,以適應不同的測量需求和樣品特性。理解這些模式有助于優化測量方案。

1. 基本輪廓掃描模式

這是zui 常用、最基礎的模式。

工作方式:探針在設定的測量力下接觸樣品表面后,樣品臺(或探針臂)沿設定好的水平路徑(通常是直線)勻速運動。系統同步記錄探針在垂直方向的位移(對應高度變化)和水平位置,生成一條連續的二維輪廓曲線。

適用場景:適用于大多數臺階高度、薄膜厚度、表面粗糙度、以及一般輪廓形狀的測量。例如,測量硅片上薄膜的臺階、刻蝕溝槽的深度、機械零件表面的加工紋理等。

參數設置要點:需要合理設置掃描長度(覆蓋待測特征)、掃描速度(平衡精度與時間)、測量力(適應材料軟硬)和采樣密度。

2. 臺階高度/薄膜厚度測量模式

這通常是基于基本輪廓掃描的專項分析模式,軟件為此進行了優化。

工作方式:用戶執行一次輪廓掃描跨越一個臺階(如薄膜邊緣)。掃描結束后,在軟件中通過手動或自動方式,在輪廓曲線上指定臺階的起始點和結束點(即薄膜表面和襯底表面)。軟件自動計算兩點之間的垂直高度差,即為臺階高度或薄膜厚度。

自動化功能:在多點自動測量中,可以預設臺階搜索區域和算法參數(如高度閾值、斜率閾值),軟件在每次掃描后自動識別臺階位置并計算高度,無需人工干預每個點,大幅提高批量測量效率。

適用場景:專門用于需要快速、批量測量多個位置薄膜厚度或臺階高度的應用,如半導體晶圓的膜厚均勻性檢測。

3. 表面粗糙度測量模式

此模式專注于對輪廓曲線的微觀起伏進行量化分析。

工作方式:在獲取的輪廓曲線上,選擇一段評估長度。軟件首先通過數字濾波(如高斯濾波器)將原始輪廓分離成粗糙度輪廓和波紋度輪廓(根據設定的截止波長)。然后,基于粗糙度輪廓,按照ISO 4287等國際標準計算一系列線粗糙度參數。

關鍵參數:

Ra:輪廓算術平均偏差。在取樣長度內,輪廓偏距絕dui 值的算術平均值。是zui 常用的粗糙度參數。

適用場景:評估機械加工表面、拋光表面、涂層表面等的微觀紋理質量。雖然提供的是線粗糙度,但對于許多工藝控制和材料研究,它具有參考價值。

4. 多點自動測量與映射模式

此模式用于高效測量樣品上多個離散點或進行二維輪廓映射。

多點自動測量:用戶在軟件中通過移動樣品臺并保存坐標的方式,或通過載入點位坐標文件,定義多個測量位置。設備按序自動移動到每個點,完成對焦(如果配備)、接觸、掃描、抬針、移至下一點的全過程。適用于批量檢測,如測量晶圓上多個die的膜厚。

二維輪廓映射:在矩形或自定義區域內,設置一系列平行掃描線。設備自動逐線掃描,獲得多條輪廓線數據。這些線數據可以組合起來,形成一個稀疏的二維高度矩陣,近似展現該區域的二維形貌(并非嚴格意義上的三維形貌,因為線間無數據)。可用于觀察較大區域內的厚度均勻性或表面形貌趨勢。

5. 應力測量模式(基于曲率)

一些臺階儀配備此高級分析模式,用于測量薄膜應力。

模式選擇與應用建議

對于常規的臺階高度或厚度測量,使用臺階高度測量模式,并利用其自動化功能提升效率。

如果需要評估表面的微觀不平整度,使用表面粗糙度測量模式,并注意選擇合適的濾波截止波長。

對于需要檢測樣品上大量點位的情況,務必使用多點自動測量模式。

當需要了解較大區域內的整體形貌趨勢或厚度分布時,可考慮二維輪廓映射模式。

應力測量模式屬于專項應用,需對樣品準備和原理有特定了解。

通過合理選擇和組合這些測量模式,全自動臺階儀JS2000B可以更靈活、高效地應對從簡單的單點臺階測量到復雜的多點統計分析等多種測量任務。用戶應根據具體的測量目的和樣品特點,在軟件中選用或配置相應的模式。

全自動臺階儀 JS2000B 測量模式介紹

當前位置:首頁

當前位置:首頁 產品中心

產品中心 臺式電鏡&臺階儀&原位分析

臺式電鏡&臺階儀&原位分析 澤攸臺階儀

澤攸臺階儀 全自動臺階儀 JS2000B 測量模式介紹

全自動臺階儀 JS2000B 測量模式介紹

產品簡介

產品簡介

產品分類

產品分類 相關文章

相關文章